小炉门刀边改进前,小炉门刀边的结构。小炉门刀边采用敲打式刀边,小炉门顶压座与小炉门盖采用分体制作后组装到一起,小炉门刀边需与小炉门盖配作,即先将组成小炉门刀边的不锈钢板压紧到小炉门盖的四周边,再将四角组焊,因此,小炉门刀边的互换性差;使用过程中,敲打小炉门顶压座,使小炉门刀边与炉门上的密封面贴紧而起到密封作用,密封性能较差。改进后,小炉门刀边的结构。小炉门顶压座与小炉门盖铸为一体,制作完成后再与小炉门盖组装,采用弹簧顶压刀边,因此,小炉门刀边的互换性好;使用过程中,小炉门刀边靠弹簧的压缩力自动与小炉门密封面贴紧而起到密封作用,受力均匀,密封效果较好,刀边的使用寿命也较长。

炉门门栓装置改进前焦炉炉门的门栓装置采用压下式工作方式,即推焦车摘门机构的挂钩先托住炉门的门杠,再将门栓压下,使其与炉门框挂钩板的凹槽脱离,因挂钩板的凹槽开口方向相同,故需将炉门向上整体移动,才能将门栓移出挂钩板的凹槽,移开炉门。在炉门整体移动的过程中,刀边腹板与炉门框的密封面将发生相对滑动摩擦,当摩擦达到程度时,焦炉炉门刀边腹板将使刀边的密封作用失效而需换刀边腹板甚至于换炉门框。改进后,焦炉炉门的门栓装置采用旋转式工作方式,即推焦车摘门机构的挂钩先托住炉门的门杠,再旋转门栓,因挂钩板的凹槽开口方向相反,旋转门栓30°后即可使门栓与炉门框挂钩板的凹槽脱开,无需将炉门向上整体移动即可将炉门整体移开,因此刀边腹板与炉门框的密封面不会发生相对滑动摩擦,对刀边的密封面不会产生磨损。

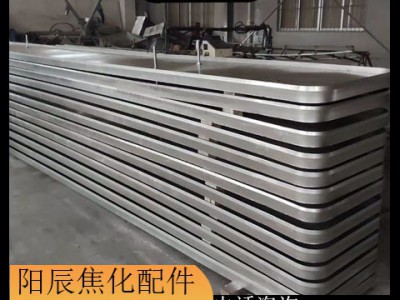

炉门本体上顶压座的安装改进前,炉门本体与顶压座分体制作。沿炉门本体周边分布的50余个顶压座与炉门本体通过螺栓组装在一起,这种安装方式的优点是:本体毛坯铸造较简单,顶压座可以任意替换;缺点是降低了主体强度和炉门本体的使用寿命,组装成本较高,组装费时费力。改进后,炉门顶压座与炉门本体铸成一体,无需用螺栓组装,降低了组装费用,提高了炉门本体的使用寿命。

小炉门顶部砖槽的材质由于小炉门顶部砖槽直接与焦炉炉膛内部接触,没有耐火砖的保护,工作环境非常恶劣,温度高达1000℃以上,所以在使用过程中,经常发生因变形、开裂而造成的小炉门砖槽报废,这就要求顶部砖槽的材质选择应以、为原则。改进前,顶部砖槽的材质为ZG4Cr9Si2。这种材质的缺点是质脆,发生碰撞容易断裂,同时,其焊接性很差,极易出现焊接裂纹,因此对毛坯的质量问题修理很困难,毛坯铸造成品率较低。

改进后,小炉门顶部砖槽的材质采用SCH11耐热不锈钢,其耐热性、韧性、焊接性能均优于ZG4Cr9Si2,容易对毛坯的质量问题进行修理,使用寿命延长。

根据焦炉配件本体和鼓冷系统流程图,从焦炉出来的荒煤气进入之前,已被大量冷凝成液体,同时,煤气中夹带的煤尘,焦粉也被捕集下来,煤气中的水溶性的成分也溶入氨水中。焦油、氨水以及粉尘和焦油渣一起流入机械化焦油氨水分离池。分离后氨水循环使用,焦油送去集中加工,焦油渣可回配到煤料中炼焦煤气进入初冷器被直接冷却或间接冷却至常温,此时,残留在煤气中的水分和焦油被进一步除去。出初冷器后的煤气经机械捕焦油使悬浮在煤气中的焦油雾通过机械的方法除去,然后进入鼓风机被升压至19600帕(2000毫米水柱)左右。

为了不影响以后的煤气精制的操作,例如硫铵带色、脱硫液老化等,使煤气通过电捕焦油器除去残余的焦油雾。为了防止萘在温度低时从煤气中结晶析出,煤气进入脱硫塔前设洗萘塔用于洗油吸收萘。在脱硫塔内用脱硫剂吸收煤气中的硫化氢,与此同时,煤气中的氰化氢也被吸收了。煤气中的氨则在吸氨塔内被水或水溶液吸收产生液氨或硫铵。煤气经过吸氨塔时,由于硫酸吸收氨的反应是放热反应,煤气的温度升高,为不影响粗苯回收的操作,煤气经终冷塔降温后进入洗苯塔内,用洗油吸收煤气中的苯、甲苯、二甲苯以及环戊二烯等低沸点的炭化氢化合物和苯乙烯、萘古马隆等高沸点的物质,与次同时,硫化物也被除去了。